【事例紹介】ポストプロセスは本質的な価値と向き合うための手段。AMの力でマウスのカスタム文化を広げていく|株式会社アザース様

Yokoito Additive Manufacturing(YAM)は樹脂パウダーベッドフュージョン(PBF)方式の3Dプリント造形品の後処理サービスを行っています。造形品のブラストクリーニング作業や表面をより均質に仕上げるポリショット仕上げ、その他塗装などをYAMセンターにて受託加工しています。

マウスのパーツ製造のためにPBF方式3Dプリンター「Fuse 1」を導入した株式会社アザース様は、造形物のポストプロセスにもYAMのサービスをご利用いただいています。これまで1000以上のパーツを処理してきた経緯や、ポストプロセスが可能にするビジネスなどについて、アザースの大貫さまに伺いました。

取材ご協力:

株式会社アザース ニトロファクトリー事業部

大貫 泰成様

聞き手:

淺野義弘

フルカスタムの3Dプリントマウスから、アタッチメントパーツへの転換

——現在展開中の「nTech Fit」シリーズについて教えてください。

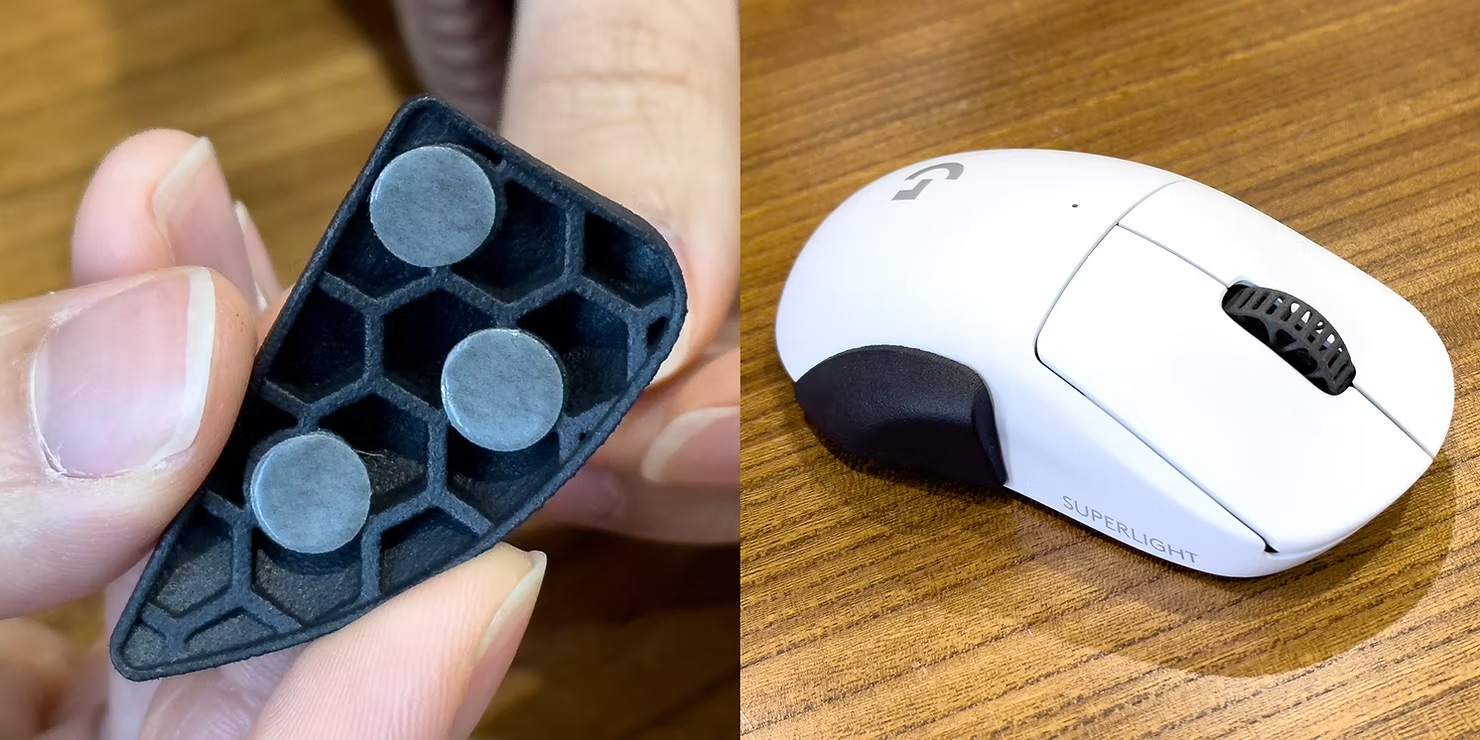

「nTech Fit」はゲーミングマウスに取り付けることで、形状をカスタマイズできる3Dプリント製のアフターパーツです。理想のマウスを市販品から受動的に選ぶだけでなく、パーツを取り付けることで能動的に形を創造していくためのシリーズです。

たとえばVG-a1(写真中央・マウスに装着されているパーツ)は、指の側面と親指でマウスを挟み込むユーザーに起きがちな、小指周りの違和感や窮屈感を改善するため、小指をより自然なポジションでグリップできるように設計されています。

KB-a1(写真右)は、小指と薬指をマウス側に寄せて握る従来の持ち方とは異なり、指の関節方向に握ることを可能にします。水平方向に指を閉じる動きと比較して、指を曲げる動きは大きな力を出せるので力みの防止になり、左右にも動かしやすくなります。

——マウスの形状でこれほど操作性が変わるのですね。大貫さんはFuse 1でフルカスタムのオーダーメイドマウスも制作されていますが、アタッチメント形式である「nTech Fit」はどのような経緯で生まれたのでしょうか?

オーダーメイドマウス制作のために要望をヒアリングする過程で、いくつか共通の悩みが見えてきました。親指の可動域の広さや、小指や薬指の適用性の低さなど、それぞれのパターンに応じた形状を提案することで、アタッチメントでも主要な問題が解決できると考えたんです。

今はゲーミングシーンでよく利用されるマウスがあるので、それに合わせたアタッチメントを設計し、5品種ほどを販売しています。実は、マウスのスイッチを交換したり、底面の素材を変えたりする事例はあっても、マウスの形状自体を変更するアプローチは珍しいものでした。少しずつユーザーに受け入れられはじめ、ほっとしているところです。

量産では最大公約数のアイテムしか出てこない

——「nTech Fit」シリーズはマウス業界でも独特な立ち位置なのですね。

量産を前提とする市販のマウスは、どうしても無難な製品に落ち着いてしまいます。金型や基板を起こすコストは高いので、その費用を回収するためにも、できるだけ長い間売れるようにしたいと考えるのが普通ですよね。その結果、ライフタイムを意識した、最大公約数的な製品にならざるを得ません。

小型化や軽量化といったトレンドが生まれたとしても、他の会社が似たような商品を安く提供しようと追随し、価格勝負になることは目に見えています。そうした量産前提ゆえの競争にさらされないため、僕たちはフワッとした公約数的な回答ではなく、明確な課題を解決するアプローチを選びました。

——量産では見過ごされてしまう、多様なニーズに応えようとしているのですね。

大量生産が前提の方式では、ボリュームとコストのバランスを取るため、量が見込めない製品は作られてきませんでした。少量〜中量のニーズに対して、3Dプリントという製造方式でアプローチできることが、一つの競争優位性になると考えています。

数は少なかったとしても、ユーザーが本当に欲しいものを作って満足してもらう。その商品のバリエーションを増やしていくことができれば、これまでの量産とは異なる選択肢になると考えています。

3Dプリントによる適量生産をFuse 1とポストプロセスサービスで実現

——3Dプリントを用いた製品の開発・製造プロセスを教えてください。

まずFDM方式の3Dプリンターで出力と形状の調整を繰り返し、最終的な形状が決まったらFuse 1で造形します。そこで問題がないことが検証できれば、そのままFuse 1で量産を行います。試作と量産で製造方法が変わらず、大きな手間がかからないのは3Dプリントならではの利点ですね。

その後、Fuse 1で出力したものをYAMに送付し、Powershot Cでのデパウダリング、Powershot Sでの表面処理を経て、黒色に染色したものを返送いただき、最終製品として出荷しています。自社でポストプロセスの設備を持つにはコストも場所も必要ですから、現時点では外注した方が経済的であると判断しました。

実は、YAMに依頼する前には、サンドブラスト処理を別の業者に頼もうとしていたんです。ただ、3Dプリント造形物への加工自体メジャーではなく、数量が少ないこともあって、あまり良い顔をされませんでしたね。

——ポストプロセスの業界でも、これまでは大量生産が前提になっていたのですね。

そうですね。後処理の仕方を検討しているタイミングで、ちょうどYAMがDyeMansionの装置を導入し、ポストプロセスサービスを開始することを案内いただきました。これまで一種類につき200-300個ほど、合計で1000個ほどの製品を後処理いただいています。一般的な量産品としては少ないけれど、3Dプリント品としては多いという合間のボリュームに対応いただけたことで、「nTech Fit」の安定した展開が実現したと考えています。

本質的な価値に向き合うためのポストプロセス

——マウスは直接手で触れる道具です。やはり素材や表面の質感にはこだわりがあったのでしょうか?

材料にはNylon12 Powderを使っています。ユーザーが直接肌に触れるものなので、国際工業規格で定められた試験を経た、信頼性・安全性を担保できる素材として選びました。

手触りに関しては、ユーザーさん自身でカスタムすることも多いので、製品としては最低限の処理にとどめています。たとえば、手汗の多い一部のユーザーのためにコーティングをして、値段が上がってしまったら本末転倒です。そうした方達は自分自身で解決策をお持ちなので、僕たちはとにかく新しい形状の提案に集中する戦略をとっています。

黒色で染色しているのも、表面のムラをできるだけ目立たないようにするため。コラボレーションで色のバリエーションを増やすこともできるでしょうが、優先度は低いですね。染色したい方がいたら、塗装屋さんに依頼したり、個人で取り組んでもらう方が望ましいかもしれません。

——質感やカラーリングよりも、あくまで形状がもたらす価値を優先しているのですね。

「nTech Fit」の目的は、とにかく新しい形状を提案することです。その本質に対して、第一印象に「3Dプリント製であること」が来るのは望ましくない。ポストプロセスを使うのは、積層痕や色ムラといったノイズを取り除き、本当に伝えたい形状の価値を優先するためです。

そもそも「3Dプリント製であること」自体がユーザーにポジティブな印象を与えることは、ほとんどないと思っていて。僕たちが日用品を「射出成形でつくりました」と言われても、何か感じることは少ないですよね。トポロジー最適化など、3Dプリントならではの特徴が生きる製品であれば別ですが、大抵の場合、ユーザーにとって製造方法はさほど重要ではありません。

実際に「nTech Fit」を購入したお客さんの声を聞いても、3Dプリントだからどうこう、といった話はなく、「こういう質感のもの」として受け入れられています。僕自身も最初は3Dプリント製のものを出すことに不安がありましたが、実際には抵抗感なく、しっかり形状と向き合ってくれる人が多かったです。

——3Dプリントであることよりも、本質的な価値のある形状に向き合ってもらうために、ポストプロセスは欠かせない手段だったのですね。

AMネイティブな製品価値をグローバルに展開する

——今後の展望を教えてください。

「nTech Fit」のバリエーションをどんどん増やそうとしています。いろいろな部位に応じた形状や、他の種類のマウスに応じたアイテムなども展開し、多くの人がマウスのカスタマイズという概念に触れられるようにしたいです。

——「nTech Fit」をきっかけに、マウスのカスタマイズというジャンルや、それに取り組む人たちの幅も広がっていきそうですね。

今は僕が製品を設計しているのですが、3Dプリントを前提に設計できる「AMネイティブな人材」を増やしたいと思っていて。射出成形や切削加工ではCAMも含めて学習コストがかかりますが、3Dプリンターであればそのハードルが低く、色々なアイデアを考えられるエンジニアが生まれると思うんです。CAMやNCコードの代わりに、トポロジー最適化やパラメトリックデザインのような仕組みを学べれば、これまでとは違うジャンルの設計に特化できるかなと。

設計を軸にキャリアを考えるのではなく、3Dプリント用の設計をサブスキルとして身につけることもできるでしょう。たとえば整体師の人が3Dプリンターを使えるようになれば、人体の構造に合わせた形状ができるかもしれない。スキルの掛け合わせでシナジーが生まれ、新しい価値やブランドを生み出す流れが起きるはずです。

——3Dプリントを前提にした、新しい価値やスキルの組み方が生まれようとしているのですね。

流通に関しても、今は国内で造形していますが、海外でも生産拠点を作れるはずです。これまでの海外販売では現地の商社や販路を開拓する必要があり、国内で作ったものに高い送料を乗せて輸出するのも現実的ではありませんでした。3Dプリントの拠点が世界中にできれば、販路開拓のコストが大きく下がり、グローバルな展開も見えてきます。

最終的には、うちの会社で設計したものだけでなく、ユーザーが設計したものを展開するためのリソースを提供するような形でもいいと考えているんです。

——AMやポストプロセスがあるからこそ可能になったプロダクトが、世界に広まっていくのが楽しみです。本日はお時間をいただき、ありがとうございました!

<本件に関するお問い合わせ>

平日 10:30-13:00・14:00-17:00

Mail: info@yokoitokyoto.com