【部品復元】破損した部品を3Dプリンタで復元!

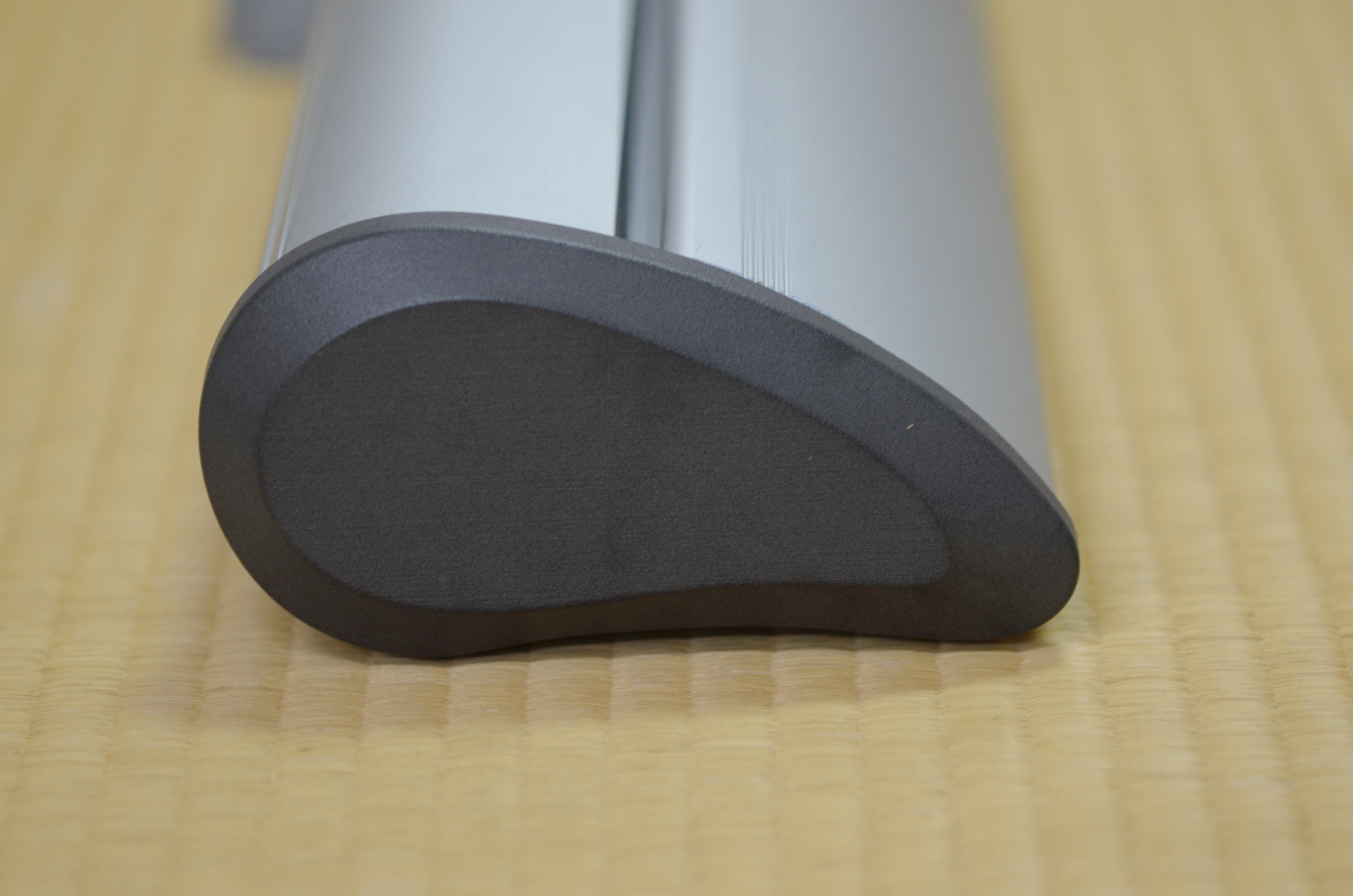

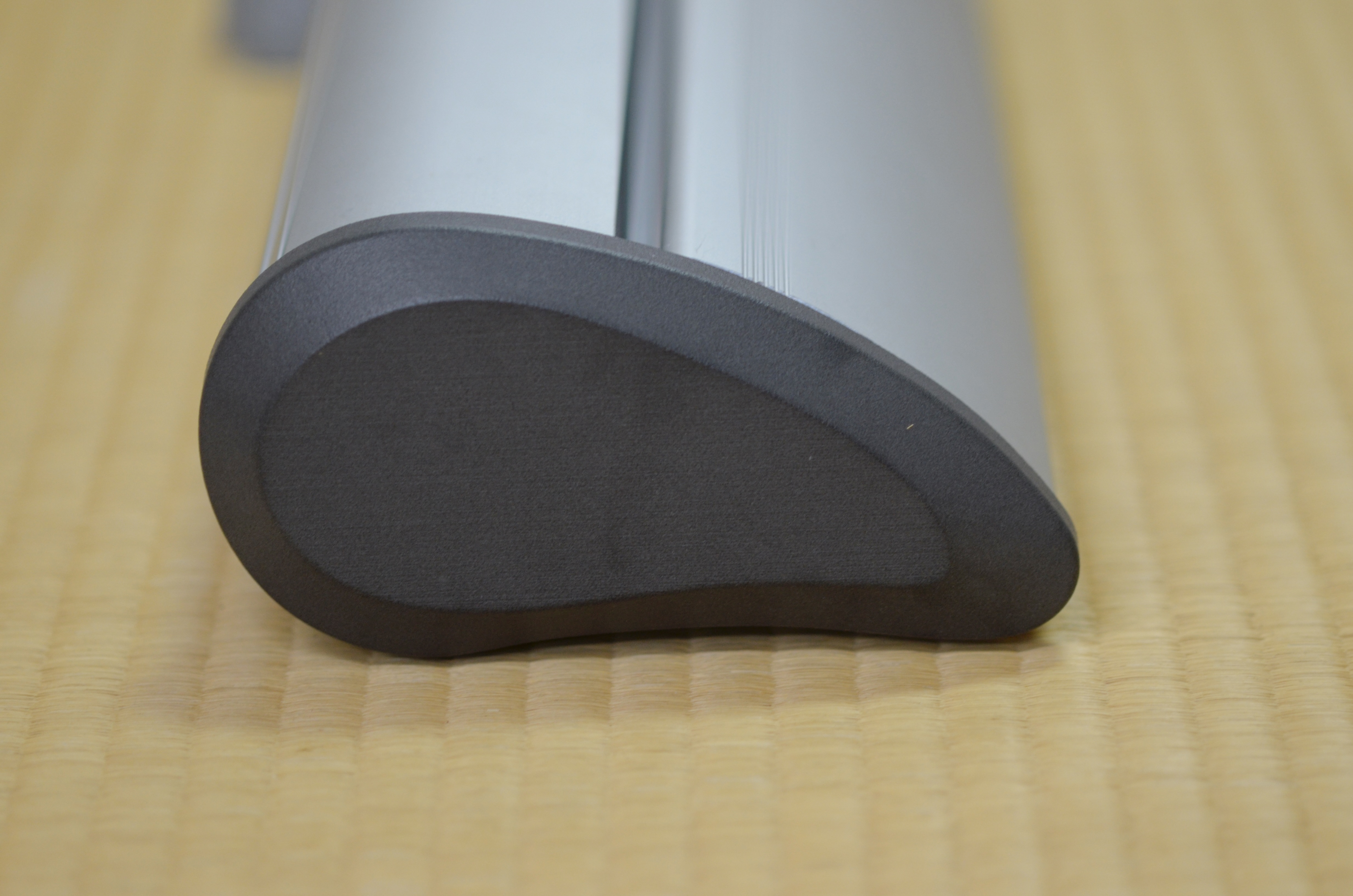

展示会で活躍するバナースタンド。スタンドの端にあるカバーが壊れてしまいました。内部のネジ部分が折れていたり見た目も良くない状態ですが、カバーだけの入手は難しい。そこで3Dプリンターで復元に挑戦しました。

2Dスキャンで曲線トレース

壊れた実物からCADデータを起こしていきます。

通常は3Dスキャナーで読み取るか、ひとつひとつ寸法を測って作成しますが、今回は外形が曲線で構成されているので、少し工夫をしました。

モデリングをする前に破損したカバーと定規をコピー機に置いて2Dスキャンし、その画像をCADに取り込みます。縮尺を合わせて曲線をなぞることで、複雑な形状も効率よく再現できます。

細かい部分は実物を測りながら、それらしい形状に調整していきます。本体に取り付けるため、内側には四角ナットや磁石などを収めるスペースを設計。圧入して固定したいので部品に対して0.1mmのクリアランスを設けました。

光造形で試作

1回目の印刷はSLA(光造形方式)で印刷してみます。

液体からCADでみたままの形が出てくる様子はいつも感動します。

洗浄、二次硬化を終え、サポートを除去したら、四角ナットと磁石をはめ込んでみます。

しかし今回は少々クリアランスが足りず部品が収まらなかったため、調整後もう一度プリントしていきます。

SLS方式(粉末焼結方式)で実用パーツにアップデート

次はSLS方式(粉末焼結方式)でプリントしました。前回のフィードバックを反映し、翌日には印刷が完了してすぐに試作を確認できます。短期間でトライアンドエラーを繰り返せるのは、3Dプリントならではの大きな魅力です。

SLS方式では粉末材料から造形物を取り出します。軽く粉を落としたら後処理器に入れてブラスト、表面処理を行います。表面処理までを終えたパーツは見た目もきれいに仕上がっています。また、部品もいい感じに圧入できる寸法に調整できました。

無事本体にもしっかりと固定されました!最初のメッキ仕上げから黒くマットな質感に生まれ変わり、また、全体の厚みを1mm厚くしてリブも増やしたので部品自体の強度もアップしています。

まとめ

今回は母体の形に合わせることと、部品を正確に嵌合させることが重要でした。結果として、3Dプリンターは0.1mmの精度要求に応え、強度のある筐体が実現しました。

また、強度や外観などの設計変更もすぐに対応できるのが魅力なので、表面にテクスチャを入れたい、素材を変えて透明にしてみたいなどアイデア次第で単に復元するだけではなく、幅広い展開も可能です。

「既製品が入手できない」などのお悩みがあれば、YAMプロダクションサービスへお気軽にお問い合わせください。