【事例紹介】秒を削り、現場をつなぐ。国内トップ治具屋が選んだFuse 1+という相棒|ALTER TECH株式会社

Yokoito Additive Manufacturing(YAM)で導入支援をしたSLS方式3Dプリンター「Fuse 1+」を活用した事例として、ALTER TECH株式会社(以下、ALTER TECH)の取り組みを紹介します。

兵庫県尼崎市に本社を置くALTER TECHは、トップメーカー向けの加工治具や自動車用高精度部品など、ハイエンド領域の製造現場を支えてきた治具専業メーカーです。旋盤とマシニングで培った段取り力とミクロン単位の精度を強みに、年間40 万サイクルの量産ラインを秒単位でサポートしています。

そんな同社が 2023 年秋に導入したのが、粉末焼結3Dプリンター「Fuse 1+」でした。

当初は3Dプリンターに対して「削る仕事を奪われるかもしれない」と警戒していた工場長の美崎さんですが、わずか18 か月で稼働率90%を達成し、装置を“最大の味方”へと位置付けました。

導入の背景と、ものづくりを続けるために描く次の一手をうかがいました。

取材ご協力:

ALTER TECH株式会社 取締役工場長

美崎 宏明様

治具屋としてのプライド

――御社の事業内容について教えてください。

マシニングが中心で、量産ラインに入る加工治具を作る“治具屋”です。治具はものづくりのオリジン(起源)とも言われていて「まっすぐ置く、まっすぐ削る」を誰でも再現できるようにする道具です。置く作業がスムーズにできなければ治具とは呼べません。その絵を描けるのは加工を知っているからこそ。だからうちが売っているのは“誰がしてもズレない仕組み”なんです。

――治具性能で一番大事にしているのは何ですか。

ピックタイムと位置決め精度。この二つが商品価値やと思っています。ラインで年間42万サイクル動くとき、1個外すのに10秒かかっていたら絶対に追いつかない。3秒、欲張るなら2秒。誰がやっても目をつぶって“パチッ”とはめて“スッ”と取れる。そこまでできるように工夫して初めて治具屋の仕事になるんです。

――秒単位で削ると、どのような効果が出るのでしょうか。

10秒を3秒に短縮すれば1個あたり7秒浮く。それが42万回なら年間2,800時間が自由になりますよね。浮いた時間を次モデルの試作や新人教育に充てたりできる。時給数万円の職人を何人も増やすより、“置くだけ治具”を作るほうが現実的で、生産性も利益も上がります。

Fuse 導入の舞台裏

「3Dプリンターは敵」から「最高の味方」へ

――当初は3Dプリンターが「加工治具がなくなるかもしれん」と警戒されていたと聞きました。

そうなんです。仕事を奪われると思っていたから(笑)。

でも70~80万円クラスのFDM方式の3Dプリンターで治具を試作したら、強度も寸法も量産スピードも現場基準に届かない。だから一度「3D=現場向きじゃない」と結論づけたんです。

――そこから考えが変わるきっかけはあったのでしょうか?

粉末焼結(SLS)だと、私たちが求める精度に十分届くと聞いたんです。従来のSLSは数千万円クラスで手が出なかったけれど、FormlabsのFuse 1+はサイズも価格も現実的やった。実機を見に行って「これなら治具に使える」と確信しました。

さらに、試作してもらった造形後の製品を思い付きで所有のマシニングセンターで切削してみたのです。あの時の驚きは今も忘れません。造形に100%頼るのではなく、任せてよい場所は任せる。機械加工でないと出ない寸法は機械に任せてやればいい。頭が硬くなってはいけないと反省した部分でもありましたね。

――導入の決め手になった具体的なポイントを教えてください。

全部で4つあります。

まず精度です。実測で金属加工に近いレベルの寸法が得られました。機械仕上げが必要な部品へのアプローチは仕上を見込んだ寸法にしてやればよい。「粉末だと誤差が大きい」という先入観が一気にひっくり返った瞬間でしたね。

次にスピード。Fuse で造形して、翌朝には Fuse Siftでパウダー除去、Fuse Blastで後処理まで終わります。丸一日で治具がラインに乗るので、作業の時間が大幅に削減できました。

そしてコストです。未焼結パウダーを約7割再利用できるので、試算すると14か月で投資が回収できる計算でした。数字を見て、いけると腹落ちしたので導入を決断したんです。

最後に最も決め手になった自由度です。粉末焼結では造形領域内であればどんな形状でも造形される。5軸加工機等でなければ加工できない形状ですら、カタチにする。造形物への増肉、減肉、補強、軽量化、別パーツを合体、多機能化等アイデア次第で化ける点ですね。

――導入後、現場はどう変わりました?

「材料手配→NC プログラム→荒削り→仕上げ」という4工程が、CADデータを取り込む1工程になりました。造形後の処理行程は発生しますが、これは熟練工である必要がないのです。これにより、金属からナイロン製品への置き換えが可能になる製品が生まれる。そうなると加工治具は変化していきます。部品を組み立てる行程においても前段取りが出来るようになるのです。業務の簡略化は作業従事者の負担を減らすことができる。将来製造業において人手不足が懸念される所が最初は敵やと思った3Dプリンターが、今では一番の味方です。

製作事例①:ベンダー治具

――Fuseでの製作事例をご紹介いただけますか?

はい。薄板を曲げるベンダー治具を製作しました。

現在市場に売られている金属Vダイスは安いものではありませんし、納期3週間が標準です。ただし鏡面材を曲げるとヘアライン傷が出るし、摩耗したらダイスごと取り替えていたのでコストも時間もかかっていたのです。

――それをナイロンで一体造形したわけですね。

そうです。Fuseで焼結したナイロンのダイスなら、造形から後処理まで約2日しかかかりません。コストも1セット1万円弱です。ナイロン素材がわずかに弾性を持つので、ステンレスの板を曲げても表面に傷がまったく残らない。摩耗したら接触面だけプリントし直して差し込めるので、従来していたような丸ごとの交換は必要なくなりました。

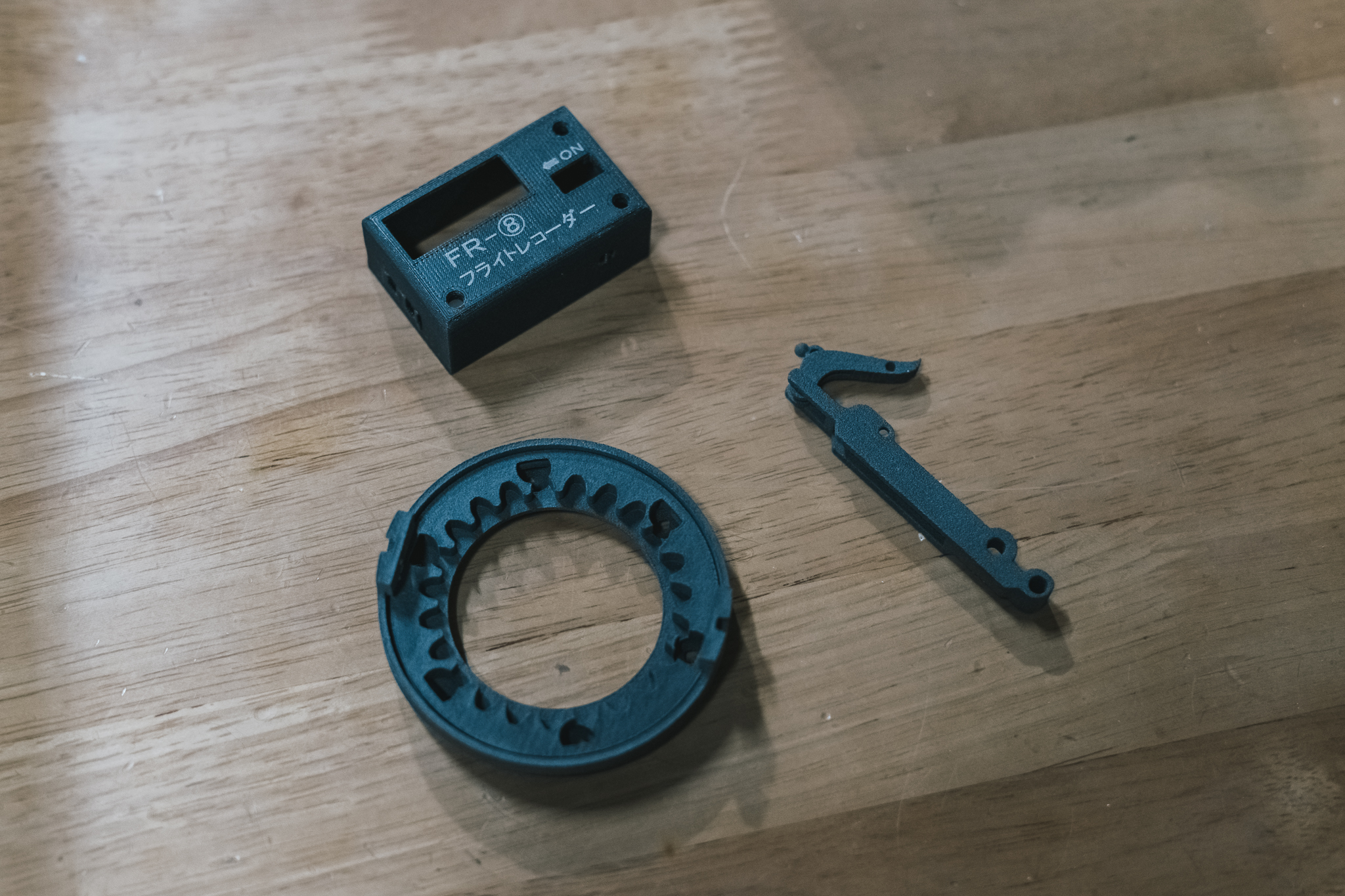

製作事例②:ロケット用フライトレコーダーケース

――他の製作事例もご紹介いただけますか?

はい。尼崎市立尼崎双星高等学校 宇宙科学研究会へ技術協力をしました。同校が競技ロケットの全国大会に挑戦していて、フライトレコーダー(高度や加速度を記録する基板)のケース製作を相談されました。最初はFDM方式のプリンターでPLAで出力していたんですが、着地衝撃で割れてしまっていたんです。そこでFuseでナイロン 12を素材に一体造形した軽量ケースを提案したんです。

――Fuseで作ってみてどうでしたか?

まず強度と靭性ですね。厚み 0.6 mmでも 550 m 上空からの落下に耐えて傷ひとつ付かなかった。次に精度。フライトレコーダーはネジ穴位置が0.05 mm ずれると基板が浮いてデータが取れなくなるんですが、Fuse なら公差内にきっちり収まりました。重量も100 g以下に軽量化でき、好成績に貢献できたと思います。

――結果はどうだったのでしょう?

全国大会で優勝を勝ち取り、モンゴルで行われる世界大会での打ち上げが決定しました。学生たちが「フライトレコーダーが割れなくなったおかげでデータが全部残った」と喜んでくれたのが一番うれしいですね。

“小さな工場”で事業を続けるために

――今後目指される姿を教えてください。

「ものづくりに関わった責任として、今あるものを守り抜きたい」です。

最悪ひとりになっても続けられるよう、家一軒分の小さなスペースで Fuseを回し、少人数でも治具を出荷できる仕組みを作りたい。工程を短くすれば、人が減っても仕事をやめずに済みます。

――貴重なお話をありがとうございました!

「SLS に出会えたことが最高。これに出会えなかったら僕の今はない。

ものづくりが好きやから、ずっとやっていきたい。それだけです。」

粉末造形は“敵”ではなく、好きな仕事を長く続けるための道具だと確信する言葉が非常に印象的でした。

美崎さんはFuseをものづくりの相棒にし、次の10 年も現場に立ち続ける準備を整えています。

常に新しい挑戦を続け、独自の価値を生み出すALTER TECHの今後に注目です。

ALTER TECHホームページ| https://www.altertech1129.com/

ALTER TECH Instagram| https://www.instagram.com/alter_tech1129/

<本件に関するお問い合わせ>

平日 10:30-17:00

Mail: pr@yokoitokyoto.com